Herausgegeben von Noria

Der größte Teil des Verschleißes während der Lebensdauer einer Maschine entsteht durch Partikelverunreinigungen. Partikel werden während der Lebensdauer einer Maschine von außen in die Maschine eingeschleust, im Inneren generiert oder bei der Produktion oder Wartung eingebracht. Ganz gleich, wie sie in die Maschine gelangen, sind sie verantwortlich für eine Vielzahl von Schmierstoff- und Maschinenproblemen. Glücklicherweise lassen sich diese durch hochwertige Filtration und präventive Maßnahmen wie feuchtigkeitsabsorbierende Entlüfter, die Verunreinigungen am Eintritt hindern, verringern oder gar verhindern – ein Gewinn für die Gesamtbetriebskosten.

Der Entstehungszyklus von Verunreinigungen sieht in der Regel wie folgt aus: Im Lager trifft neues Öl ein und wird dort nicht ausreichend abgedichtet aufbewahrt. Das Öl wird mit einer verschmutzten Fasspumpe ohne Filtration zu einem verschmutzten Einfüllbehälter befördert und der Maschine ohne korrekt dimensionierten und ordentlich gewarteten Belüftungsfilter über einen verschmutzten Einfüllstutzen zugeführt.

Dies sind nur einige der Möglichkeiten, wie Schmierstoffe verunreinigt werden können, noch bevor sie das Innere einer Maschine zu Gesicht bekommen. Sollte diese Geschichte bekannt in Ihren Ohren klingen, hier nun die gute Nachricht: Sie können Ihre Kontaminationskontrolle durch einfache Mittel wesentlich verbessern und dadurch die Wartungskosten in Ihrem Betrieb senken.

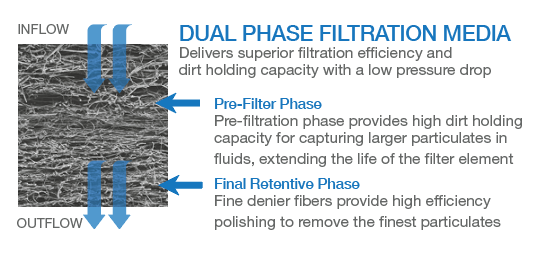

Die Produktlinie der PowerGuard-Elemente von TTI vereint Dual Phase Microglass-Medien mit anderen wichtigen Leistungsmerkmalen:

Der Entstehungszyklus von Verunreinigungen sieht in der Regel wie folgt aus: Im Lager trifft neues Öl ein und wird dort nicht ausreichend abgedichtet aufbewahrt. Das Öl wird mit einer verschmutzten Fasspumpe ohne Filtration zu einem verschmutzten Einfüllbehälter befördert und der Maschine ohne korrekt dimensionierten und ordentlich gewarteten Belüftungsfilter über einen verschmutzten Einfüllstutzen zugeführt.

Dies sind nur einige der Möglichkeiten, wie Schmierstoffe verunreinigt werden können, noch bevor sie das Innere einer Maschine zu Gesicht bekommen. Sollte diese Geschichte bekannt in Ihren Ohren klingen, hier nun die gute Nachricht: Sie können Ihre Kontaminationskontrolle durch einfache Mittel wesentlich verbessern und dadurch die Wartungskosten in Ihrem Betrieb senken.

Wir waren äußerst überrascht von der geringen Partikelzahl, nachdem wir unseren Filtrationsprozess abgeschlossen hatten. Wir werden mit unserem Filtrationsbedarf ganz bestimmt bei TTI bleiben.

– Schmierstoffspezialist bei Pilot Thomas Logistics

Maschinen, die nicht sauber gehalten werden oder in schmutzigen Umgebungen arbeiten, können erhebliche Mengen an Partikelverunreinigungen aufnehmen.

Eingeschleuste Verunreinigungen gelangen während des Betriebs oder aufgrund unsachgemäßer Lagerung in eine Maschine. Einschleusung hat die folgenden drei Ursprünge:

Die Lösung für eingeschleuste Verunreinigungen ist Ausschluss durch Prävention – beispielsweise mit feuchtigkeitsabsorbierenden Entlüftern.

Generierte Verunreinigungen werden während des Betriebs im Inneren des Maschinensystems erzeugt – entweder durch Oberflächenabrieb oder durch Ölzersetzung. Abriebpartikel wie Schlauch- oder Filterfasern, Farbteilchen und Zersetzungsrückstände entstehen durch mechanischen oder korrosiven Verschleiß, Kavitation (Hohlraumbildung) und Exfoliierung. Auch aus der Zersetzung von Öl (z. B. Oxidation) entstehen Partikel wie Ölschlamm, Ablagerungen, Koks und unlösliche Oxide.

Diese Verunreinigungen sind unvermeidlich, können aber durch geeignete Schmier- und Filtertechniken kontrolliert werden.

Die Hauptursache für Maschinenausfälle ist Oberflächenverschleiß an Komponenten. Und die Hauptursache für Oberflächenverschleiß sind Partikelverunreinigungen. Der Schaden, den ein Partikel an Oberflächen anrichten kann, ist von zwei Faktoren abhängig: der Größe des Partikels und seiner Härte.

Die Größe eines Partikels bestimmt, wie tief der angerichtete Schaden geht. Die Partikelgröße wird in der Regel in Micron (µ) gemessen. Der größte Teil der Maschinenschäden entsteht durch Partikel mit einer Größe zwischen 3 und 10 Micron – dies entspricht in etwa der Schmierfilmstärke. Zur besseren Einschätzung der Größenordnung: Menschliches Haar hat in etwa eine Stärke von 80 µ, feiner Bodenstaub 40 µ, und der Durchmesser von roten Blutzellen beträgt etwa 5 µ. Wenn gebrauchte Schmierstoffe einer Partikelzählung unterzogen werden, lassen sich im Allgemeinen mehr kleinere als größere Partikel finden.

Die Druckfestigkeit von festen Partikeln variiert. Diese Festigkeit bzw. Härte beeinflusst die Größe des Schadens, den ein Partikel anrichten kann. Partikel mit hoher Druckfestigkeit richten größere und schwerere Schäden als weichere Partikel an. Auch die Kantigkeit, d. h. wie scharf die Kanten eines Partikels sind, beeinflusst die Schwere des Schadens. Schmutzpartikel sind relativ zu Maschinenoberflächen besonders hart und können sehr kristallin sein, also besonders scharfe Kanten haben.

Die Härte von Partikeln wird im Allgemeinen mit einer von drei Methoden gemessen, wobei alle drei Härteprüfungen die Härte eines Materials durch Eindrücken oder Einritzen messen. Dies sind die Härteprüfungen nach Mohs, Rockwell und Vickers.

Ziel der Filtration ist ein Gleichgewicht – ein Zustand, in dem die Partikelentfernungsrate gleich oder größer der Partikeleintrittsrate ist. Für eine erfolgreiche Filtration sollten High-Performance-Filter verwendet werden. Außerdem sollten die Filter rechtzeitig ausgetauscht werden. Filter sollten als feste Komponente jeder Reliabilitäts- und Wartungsbemühung betrachtet werden, wobei die Auswahl des richtigen Filters von verschiedenen Faktoren abhängt.

Strukturelle Integrität bezieht sich auf die Fähigkeit eines Filters, Öl daran zu hindern, einen ungefilterten Fließweg zu finden, über den die Filtration umgangen wird. Die Internationale Organisation für Normung (ISO) hat Prüfmethoden für die Fertigungsqualität, Durchflussermüdung, Materialverträglichkeit und andere strukturelle Faktoren entwickelt.

Die Kontaminations- bzw. Schmutzaufnahmekapazität eines Filters ist die Menge an Verunreinigungen, die ein Filter aufnehmen kann. Ein Filter, dessen Limit überschritten wird, ist nicht mehr effizient.

Durch die Installation eines Filters in einem System kann der Gesamtdifferenzdruck beeinflusst werden. Einfluss auf den Druckverlust haben die Filteroberfläche und die Porosität der verwendeten Filtermedien.

Die Partikelaufnahmeeffizienz bezieht sich auf die Wirksamkeit des Filters – wie effektiv ein Filter Verunreinigungen aus Öl entfernt und zurückhält.

Durchflussraten, Standort, Vibration und erwartete Verunreinigungen – diese durch die Maschine und die Umgebung bedingten Faktoren beeinflussen die Filterleistung und müssen bei der Filterauswahl berücksichtigt werden.

Filter und Filtergehäuse sind im Design oft austauschbar. Aber nur weil ein Filter passt, heißt das nicht, dass es auch der richtige Filter für den Job ist. Bei der Auswahl eines Filters sollten nicht nur die Spezifikationen des OEM gelesen werden, sondern auch die Anforderungen Ihrer ganz spezifischen Betriebsumgebung Berücksichtigung finden. Eine der wichtigsten Faktoren ist der Beta-Wert des Filters.

Der Beta-Wert ist die gängigste Filterklassifizierung der Branche. Der Beta-Wert eines Filters wird mit dem Prüfverfahren mit Mehrfachdurchgang zur Bestimmung der Filterleistung eines Filterelements (Multipass Method for Evaluating Filtration Performance of a Fine Filter Element) gemäß ISO 16889:1999 abgeleitet.

Zur Prüfung eines Filters werden Partikelzähler verwendet. Mit diesem Instrument werden die Größe und die Menge der Partikel vor Passieren des Filters (upstream) und nach Passieren des Filters (downstream) gemessen. Die Anzahl der Upstream-Partikel wird durch die Anzahl der Downstream-Partikel geteilt. Das Ergebnis ist das Beta-Verhältnis.

Für einen Filtervergleich ist dieser Wert allerdings nur bedingt aussagekräftig, da die oft sehr unterschiedlichen Betriebsbedingungen nicht in diesen Wert einfließen. Einfluss auf die Leistung eines Filters haben nämlich auch Faktoren wie Durchflussschwankungen und Temperaturänderungen. Auch über die Schmutzaufnahmekapazität und die langfristige Haltbarkeit eines Filters sagt dieser Wert nichts aus. Das Beta-Verhältnis ist daher lediglich eine Kennzahl für die erwartete Filterleistung.

Insbesondere bei hohem Differenzdruck können sich die feinen Poren in Filtermedien so ausdehnen, dass ungefiltertes Öl ohne effiziente Filtration hindurchfließen kann. Durch diese „Tunnel“ können auch Partikel freigegeben werden, die bereits vom Filter abgefangen wurden.

Bei häufigen Durchflussschwankungen können in Filtermedien Risse entstehen, durch die Öl ungefiltert fließen kann.

Wenn ein Filter nicht exakt passt oder das Gehäuse falsch montiert wurde, können Vibrationen entstehen, die Filtermedien schädigen. Durch die Medienzersetzung entstehen neue Verunreinigungen aus Filterfasern und anderen Materialien. Versprödung aufgrund ungeeigneter Öle und hohe Differenzdrücke können Filtermedien ebenfalls zersetzen.

Wenn die Schmutzaufnahmekapazität eines Filters überschritten ist, können Filtermedien verstopfen. Der Öldurchfluss wird dadurch behindert. Auch exzessive Feuchtigkeit, Kühlmittel und Oxidationsprodukte (z. B. Ölschlamm und Ablagerungen) können Filter verstopfen.

TTI-Filterwagen sind für die Filtration mineralischer Flüssigkeiten bei kleinen bis mittelgroßen Anwendungen geeignet. Unser leichtes, tragbares Design ist die ideale Lösung für den Einsatz in mehreren Produktionsbereichen.

TTI produziert seine Produktlinie der PowerGuard-Elemente in Partnerschaft mit dem deutschen Unternehmen FG Industrial Filtration (ehemals Mahle). Gemeinsam blicken wir auf mehr als 58 Jahre deutsches Fachwissen in Filterdesign und -herstellung zurück, das wir mit unseren erstklassigen Produkten dem nordamerikanischen Markt bereitstellen. In unserem Werk in Boulder, Colorado, produzieren wir für den amerikanischen Kontinent mit den gleichen Herstellungsprozessen wie FG Industrial.

Seine Microglass-Medien produziert TTI gemeinsam mit einem exklusiven Technologiepartner. Diesen Partner wählte TTI ursprünglich für sein Flaggschiff Dual Phase Microglass, das inzwischen aber zum Standard der gesamten Produktlinie von TTI wurde. Unsere Dual Phase Microglass-Medien werden in modernsten automatisierten Industrieanlagen für die durchströmverfestigte Produktion hergestellt, deren Qualitätskontrollen und Einstellungsmöglichkeiten auch für schwierigste Filtrationsanwendungen einzigartig sind.

Thank you again for the support that you have given. The filters have been working out great. We have begun using these filters in both filtration and dehydration machines with great satisfaction.

– Schmierstoffspezialist bei Gaubert Oil

My only wish is that we would have begun partnering sooner!

Neben ihrer Funktion, Öl sauber zu halten, können Filter auch Aufschluss darüber geben, wie es um das Innere eines Maschinensystems bestellt ist. Die Analyse des Kontaminantengehalts kann sehr viel darüber aussagen, weshalb eine Maschine nicht die erwartete Leistung erbringt oder ob Probleme zu erwarten sind.

Problemdiagnosen anhand des Zustands eines Anlagenfilters sind in der Regel nur mit einer Laboranalyse möglich. Hinweise auf ein Problem kann aber schon die Sichtkontrolle geben. Änderungen im Aussehen des Öls können auf metallische Verunreinigungen hinweisen. Ein solcher Verdacht lässt sich erhärten, indem Sie den Filter aufschneiden und einen starken Magneten über die Schnittflächen führen. Angezogene Metallpartikel können dann untersucht werden. Verunreinigungen durch Metalle sind Zeichen ernsthafterer Probleme.

Werfen Sie den Filter bei Maschinenstörungen nicht weg, sondern lassen sie ihn vom Hersteller oder einem Labor untersuchen. Der Filter gibt eine Fülle von Informationen, die während seiner Betriebsdauer gesammelt und gespeichert wurden.

Wie wir gesehen haben, sind Filter weit mehr als nur Hilfsmittel, die unsere Schmierstoffe sauber halten. Sie schützen unsere Investitionen, nicht nur diejenigen in Öle und Flüssigkeiten, sondern auch diejenigen in unsere Betriebsanlagen. Die Entscheidung für den richtigen Lösungspartner, der hochwertige Filter zu einem fairen Preis bei schnellen Lieferzeiten anbietet, kann für Ihren täglichen Betrieb und Ihren langfristigen Gewinn einen großen Unterschied bedeuten. Wählen Sie einen Partner, der Ihre Anforderungen versteht, damit Sie sicher sein können, dass Ihre Filter perfekt auf Ihre Anwendungen und Ihre Wartungs- und Reliabilitätserwartungen abgestimmt sind.