Bei der Durchführung eines Großbetriebs ist die Systemzuverlässigkeit von entscheidender Bedeutung. Deshalb sucht einer der langjährigen Partner von TTI, ein führender Anbieter von Industriekraftstoffen, Schmierstofflösungen und Zuverlässigkeitsdienstleistungen, ständig nach Möglichkeiten, die Systemverfügbarkeit zu verbessern und eine optimale Leistung aufrechtzuerhalten.

Bei einer Routineüberwachung in einem großen MDF-Werk (mitteldichte Faserplatten) stieß unser Partner auf ein ernstes Problem: Der 14.000 Gallonen fassende Hydraulikbehälter – die Lebensader des Werks, die die Produktionsanlagen mit Schmiermittel versorgt – wies Anzeichen einer schweren Ölverunreinigung auf, die den gesamten Betrieb gefährdete.

Ungeachtet dessen hätte diese Kontamination die Systemleistung beeinträchtigen, die Betriebszeit gefährden und kritische Geräte gefährden können. Sie wussten, dass sich etwas ändern musste – und zwar schnell. Daher wandte sich unser Partner an TTI.

Ausgestattet mit der innovativen Filtertechnologie von TTI, unterstützt durch ein reaktionsschnelles Team von Filterexperten und mit kurzen Vorlaufzeiten konnte unser Partner schnell eine maßgeschneiderte Lösung bereitstellen, die speziell für Hydrauliksysteme mit hohem Volumen konzipiert ist.

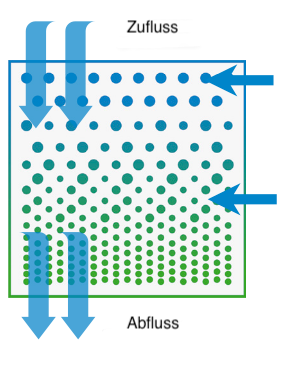

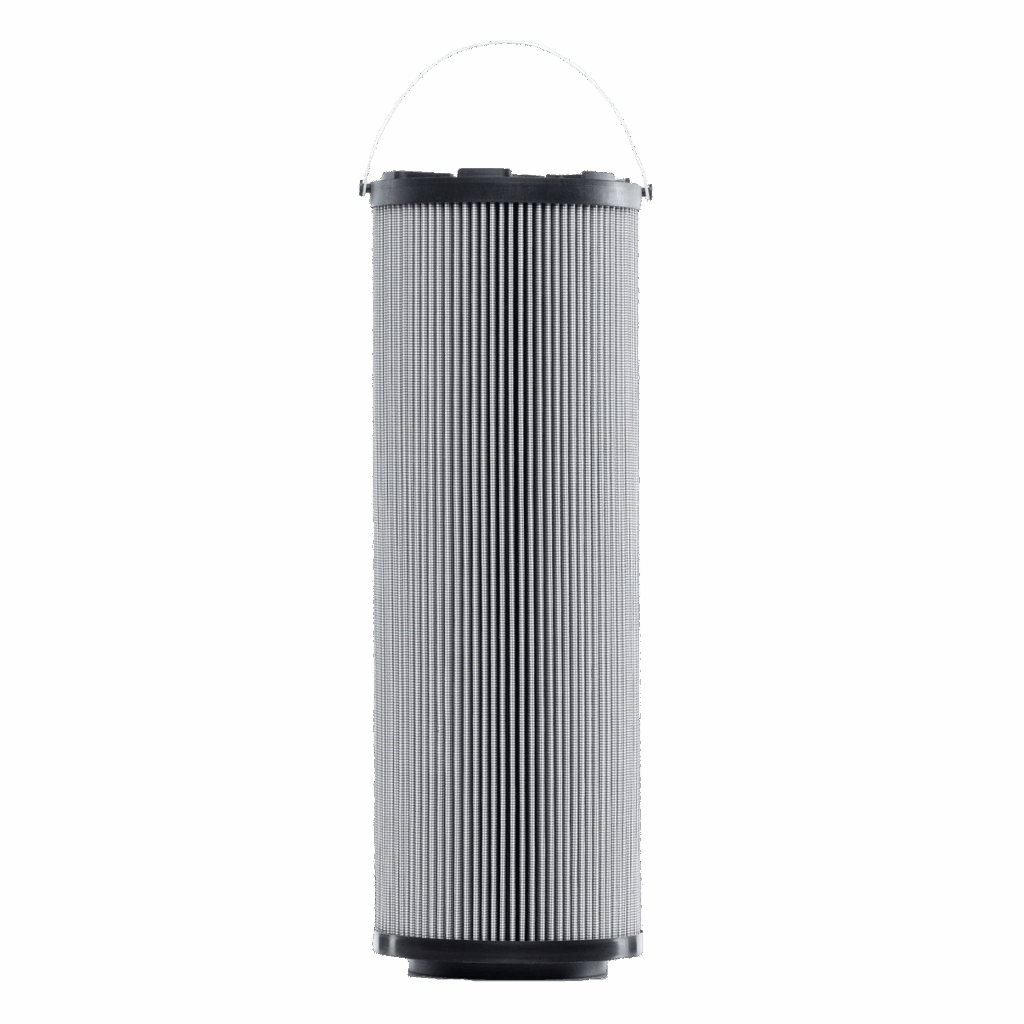

Im Mittelpunkt dieser Umgestaltung stand eine 30-GPM-Kernfilteranlage mit Nierenschleife, die speziell für die Reinigung großer Reservoirs entwickelt wurde. Die neue Systemkonfiguration nutzte eine vierstufige Filterkaskade unter Verwendung der Hochleistungsfilter TT107 von TTI.

10 μm TT-107 PowerGuard™-Filter für die Ersterfassung.

6 μm TT-107 PowerGuard™ Filterelement zur sekundären Reduzierung.

3 μm TT-107 PowerGuard™ Filterelement für Feinpolitur.

3 μm TT-107 PowerGuard™-Filterelement für endgültige Sicherheit.

Der Einsatz des TTI PowerGuard™ Elements mit Dual Phase Microglass Media-Filtrationstechnologie führte zu einer deutlichen Effizienzsteigerung im gesamten System. Diese neue Systemkonfiguration schuf einen beispiellosen und messbaren Mehrwert für unseren Partner.

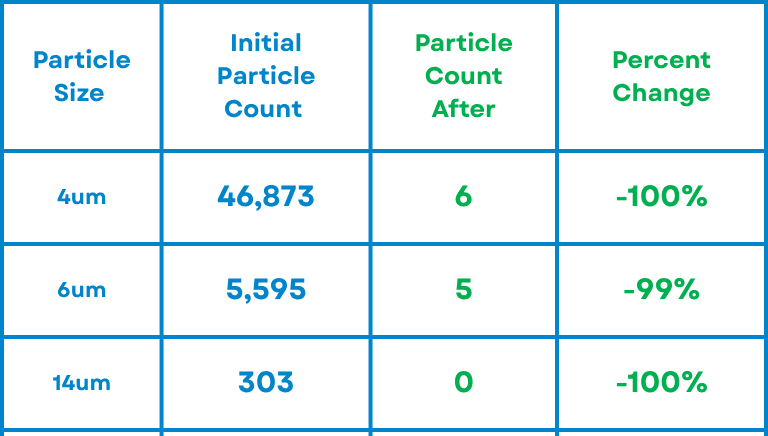

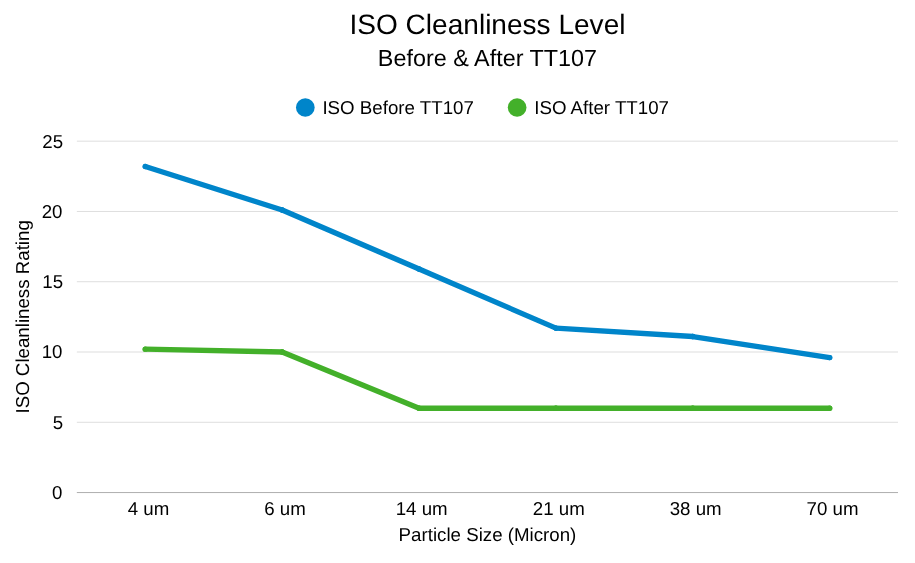

Von Beginn an wurde das System durch sorgfältige Tests validiert. Die Anlage spülte die Leitungen, prüfte auf Lecks und überprüfte die Partikelanzahl sowohl am Pumpenausgang als auch am Filtergehäuseausgang. Der anfängliche ISO-Code von 23/20/15 am Pumpenausgang (vor der Filtration) bestätigte das Risiko eines Systemrisikos. Mit Hilfe von TTI verbesserte sich die ISO-Reinheit jedoch in einem einzigen Durchgang auf 10/10/6.

Die Ergebnisse waren unbestreitbar: Unser Partner konnte die Kontamination erfolgreich auf die genauen ISO-Reinheitsgrade reduzieren, die für den sicheren und zuverlässigen Betrieb des Hydrauliksystems der Anlage erforderlich sind.

Durch die Beseitigung der Verunreinigungen und die Wiederherstellung der Zuverlässigkeit konnte die MDF-Anlage die für den täglichen Betrieb erforderliche Betriebszeit und Leistung sichern. Die vierstufige Filteranlage bewies, dass großvolumige Behälter mit der richtigen Technologie und einem innovativen Ansatz effizient und effektiv Verunreinigungen entfernen können. Glücklicherweise erfüllt TTI diese Anforderungen und beweist kontinuierlich den Mehrwert, den die Zusammenarbeit mit unseren Partnern für Zuverlässigkeitsdienste bietet.

Für das MDF-Werk war dies nicht nur eine technische Lösung. Es bedeutete auch ein beruhigendes Gefühl. Das kritische Hydrauliksystem wurde vor schädlichen Verunreinigungen geschützt, wodurch Ausfallzeiten reduziert und die Betriebszeit erhöht wurden, während gleichzeitig eine optimale Produktionsleistung erreicht wurde. Für unseren Partner war es die Bestätigung, dass sich ein proaktiver und innovativer Ansatz für Zuverlässigkeit auszahlt.